最新资讯

LATEST NEWS

2024年2月,由江苏赫玛信息科技有限公司组建评估团队,对无锡康明斯涡轮增压技术有限公司开展了基于智能制造能力成熟度标准符合性评估现场评估工作,后经专家复核,最终确认无锡康明斯涡轮增压技术有限公司(以下简称无锡康明斯)达到智能制造能力成熟度三级。

作为空气动力学领导者,无锡康明斯始终致力于设计、开发、生产、销售创新进排气系统产品,为行业提供最先进可靠的动力解决方案。自1996年成立至今,公司已发展为有近900名员工、年销售额达近28亿人民币的中国涡轮增压器行业的领先企业。公司主要客户有北京福田, 东风康明斯,中国重汽,西安康明斯,重庆康明斯,玉柴,大柴,锡柴,安康,三一,江淮等。同时,国外众多知名的发动机客户,诸如沃尔沃,斯堪尼亚,戴姆勒,斗山等也将无锡康明斯涡轮增压技术作为首选供应商。

公司获评国家级高新技术企业、省级技术研究中心、江苏省涡轮增压系统工程研究中心、国家级绿色工厂、江苏省增压器智能装配车间、江苏省尿素喷射系统智能车间等荣誉。公司始终贯彻精益化、数字化以及智能化发展政策,积极开展智能制造转型升级,不断引进先进制造技术,不断探索和升级新一代制造技术,进一步实现精益化、自动化和数字化的深度融合。通过持续不断的技术创新、高效的供应链管理、全流程的质量把控及深入的客户互动,公司与国内外主流柴油发动机厂家皆建立起长期、稳健的战略合作伙伴关系,为发动机面向新一代排放标准的升级换代提供了强有力的技术和产品支持。

本次评估围绕无锡康明斯涉及的核心业务流程,依据《智能制造能力成熟度模型》国家标准,以能力域为单元,通过人员访谈、现场巡视、系统验证等方法,评估企业当前智能制造能力成熟度水平。本次评估共涉及组织战略、人员技能、数据集成、信息安全、工艺设计、计划与调度、生产作业、安全环保、能源管理等15个关键环节。

战略规划层面

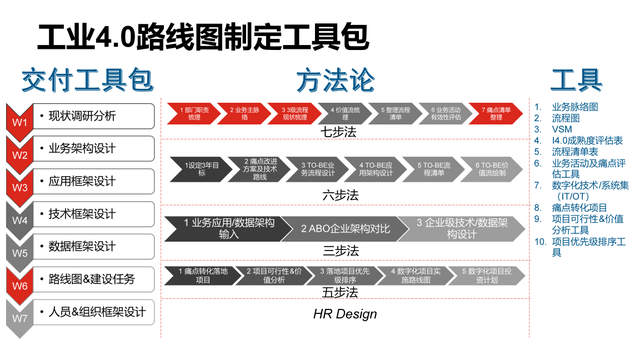

公司制定了清晰、可行的智能制造战略规划,明确了公司未来的发展方向和智能制造能力提升的具体路径。通过优化资源配置,强化跨部门协作,确保了战略规划的有效实施,为公司智能制造能力的持续提升奠定了坚实的基础。通过始终贯彻精益化、数字化以及自动化政策,积极开展智能探索与转型,探索和应用智能制造装备和数字化等工业4.0先进技术。公司导入康明斯工业4.0标准方法论制订智能制造的总体规划。通过使用7个工作包、35个方法论、16大工具实现对现状调研分析,基于业务发展的需求,制定业务架构、应用架构、技术架构、数据架构的设计,并且建立适用于企业自身战略发展、业务需求的智能制造路线图和项目计划,设计和规划人员&组织框架,形成具体的实施计划。在当前实现系统互联互通的基础上,强化数据应用,数据挖掘以及模型和知识库的构建,推动2028年智能化建设的目标。

智能化装备层面

公司注重智能化装备与现有生产流程的深度融合,通过技术改造和升级,实现了生产过程的智能化、自动化和精益化。公司以推进企业智改数转升级、提升企业核心竞争力为目的,加快“数智融合”建设,结合大数据、云边端协同、工业互联网、AI+机器视觉等新一代信息技术,将现代化的控制技术、增压器先进制造技术及先进的检测工艺相结合。引进UR协作机器人、FANUC协作机器人、工业机器人、激光焊接机、激光标刻设备、电枪拧紧设备等智能生产设备提升自动化能力,AGV、电子货柜、自动化立体仓库等智能物流设备提升物料先进先出及物料协同能力,引入康耐视智能相机、在线颗粒度检测仪、三坐标量仪、Pall清洁度检测仪、HSCT高速动平衡等智能检测设备提升质量监控,保证产品质量。

新一代装配线将自动化和数字化深度融合,实现自动化装配率85%以上,智能装备占比95%,智能装备联网率达100%。通过集成自动化生产线、机器人技术以及智能调度系统,实现了生产过程的自动化和智能化,大大提高了生产效率和质量的稳定性。

系统集成方面

公司技术以业务为核心,建立了完善的信息系统架构,实现了生产数据、管理数据、质量数据等信息的全面集成和共享。通过引入先进的物联网技术、大数据分析和人工智能技术,实现了对生产过程的实时监控和智能调度,进一步提高了生产效率和资源利用率。加强了信息安全防护,确保了企业数据的安全性和完整性。

通过工业物联网IIOT Ignition平台,采集设备核心数据,通过数据集成,打通ERP、BCES、MES、WMS、SPC、BI等各类信息系统之间的信息交互和数据分析,实现以数据驱动的业务决策模式。建设数据湖平台,提供业务数据自服务分析,构建各职能业务数据仪表盘,动态感知业务执行情况,及时发现业务运营异常,并驱动持续优化改进。此外,以数据打通各类系统,实现质量数据全生命周期数据的管理,形成以数据为驱动持续改进的先进制造体系。

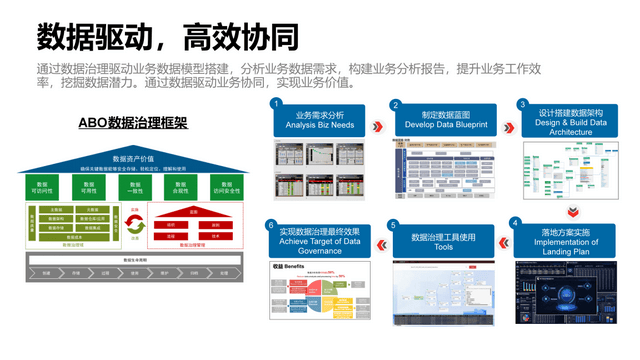

数据治理方面

无锡工厂将数据治理工作与数据分析工作相结合,建立了基于业务需求为核心,融合分析、治理和实施一体化的数据治理实践方法论。持续建设并完善6大数据运营和治理工具,完善业务域数据建设蓝图,并建立以用户为中心的数据治理组织,推动“业务-数据-分析”的BDA业务与技术协同的工作模式,构建数据血缘、BI管理等数据治理工具,并建立企业数据管理流程。

在此过程中,建立财务管理仪表盘,通过数据治理方法,实践并完善了财务部门数据蓝图,清理了原先数据湖中20%低质量数据表,释放10%存储空间,交付财务三大分析工具,提高50%财务数据分析工作效率。在质量云迹平台实施过程中,优化了质量部门数据应用蓝图,并交付质量全生命周期数据应用平台,提升了40%的工作效率,同时,进一步降低11%数据存储。

最后,通过智能工厂建设,公司实现全员劳动生产率提升47.27%,产值成本率降低4.74%,一次通过率达到99.59%,核心智能设备联网率达到100%以上,订单准时交付率100%。提高了资源配置与利用效率,提高运营与决策支持水平,促进企业提质降本增效,赋能供应链协同发展,打造汽车零部件制造行业具有标杆性的数智融合智能制造示范工厂。

下一步,公司将始终贯彻落实国家战略要求,以智能制造能力成熟度国家标准为指引,借助本次评估契机,推动业务场景下模型建立,实现知识打造行业领先的数字化、信息化、智能化标杆的制造工厂。