最新资讯

LATEST NEWS

2024年8月,由江苏赫玛信息科技有限公司组建评估团队,对江苏太平洋精锻科技股份有限公司开展了基于智能制造能力成熟度标准符合性评估的现场评估工作,后经专家复核,最终确认江苏太平洋精锻科技股份有限公司 (以下简称“精锻科技”)达到国家标准智能制造能力成熟度三级。

精锻科技是深交所创业板上市公司。公司主营业务为汽车差速器锥齿轮和差速器总成的研发和生产。公司产品主要为汽车制造企业众多车型配套,是目前国内乘用车精锻齿轮细分行业的龙头企业,获评工信部制造业单项冠军示范企业,其汽车差速器锥齿轮产品市场占有率排名国内第一,全球第二。

公司“以知识驱动,打造数字化汽车零部件制造行业标杆“为愿景,围绕”系统化、智能化、集团化”特征,逐步提升研发、质量、成本、生产、管理的数智化水平,现已荣获国家智能制造优秀场景、江苏省智能制造示范工厂、江苏省 5G 全连接工厂、江苏省重点工业互联网平台、国家级绿色工厂等荣誉。

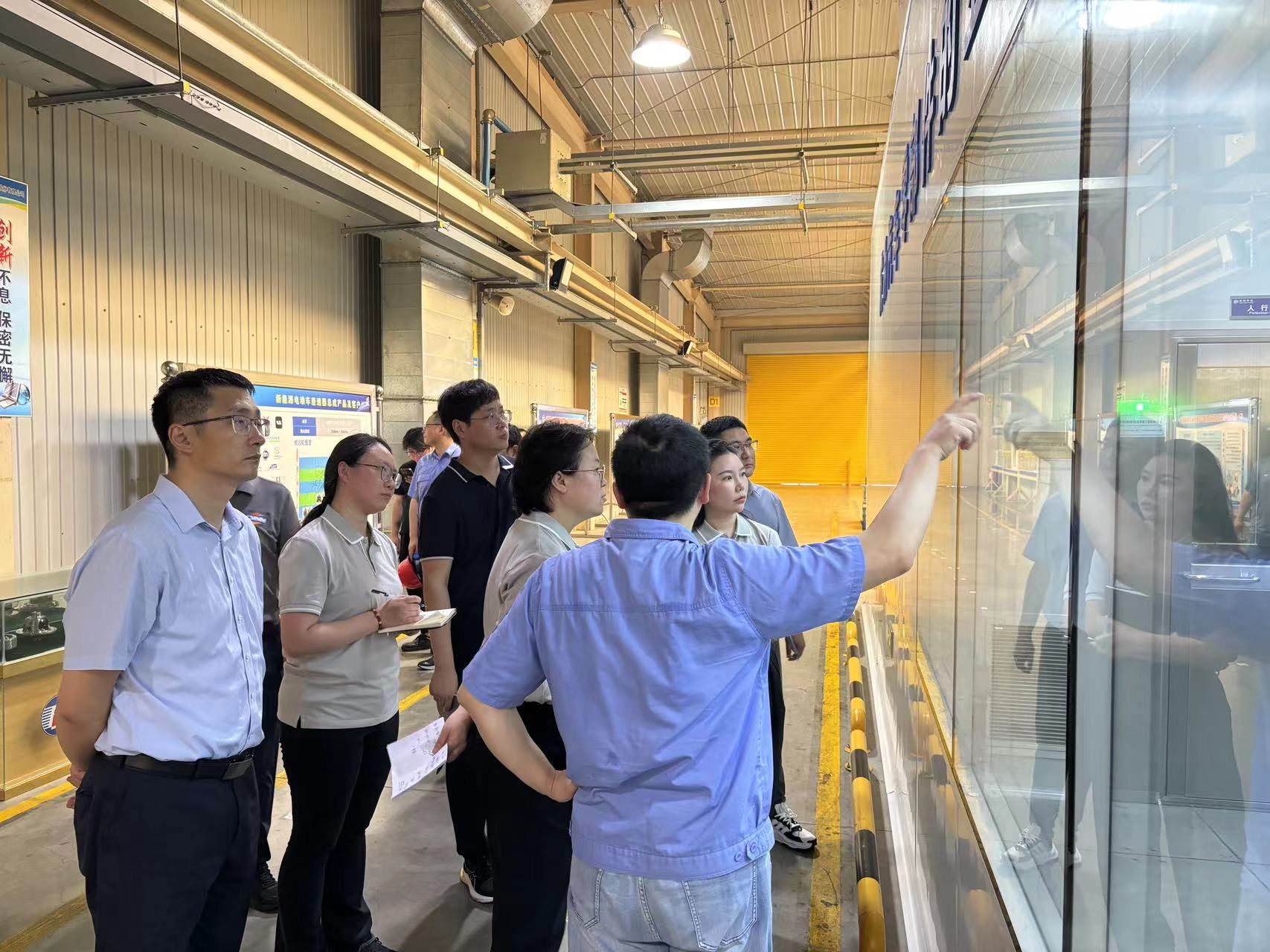

此次标准符合性评估围绕精锻科技产品制造过程所涉及的设计和生产流程,依据《智能制造能力成熟度模型》(GB/T 39116-2020)以各能力域为单元,通过现场巡视、人员访谈、系统查看等方法对公司当前智能制造能力水平进行评估。

评估组现场巡视锻造、齿轮机加、热处理、壳体机加、差速器总成等关键工序车间,精锻车间数据可视化大屏、数字孪生看板、以及备料车间、总成外购件立库和总成综合(成品和配件)立库。

设备协同方面

企业的锻造设备、热处理设备、机加工设备、自动化壳体机加工线、差速器总成全自动装配线等均为行业领先的制造装备。精密锻造生产线包含冷、温、热全工艺精锻设备,成形吨位由110T到2500T,可以实现热精锻、温精锻、冷精锻以及多种工艺复合成形的精锻件的研发与生产;机加工设备采用马扎克、村田、埃马克等知名品牌;应用自动化壳体机加工线和差速器总成全自动装配线,实现多加工任务的连线生产,缩短生产节拍,大幅提高生产效率。

自动化壳体机加工线采用在线过程检及刀具自动补偿、终检检测设备,对壳体质量测量数据进行在线采集,结合SPC系统开展数据分析,实现壳体产品在线全检。差速器总成全自动装配线实现扭矩、背隙等在线检测和AOI视觉外观检测,极大提高检测效率与检测质量。全自动化立体仓库配备WMS系统实现原料、成品自动出入库与库内作业,并通过与ERP、PIMS、SRM系统集成实现库存信息同步。

研发设计方面

企业通过NX、PLM软件开展产品设计和工艺设计,实现精密锻件的产品建模设计和工艺文件编制,保证了产品模型、测量模型、制造模型的一致性;企业应用仿真分析软件,开展产品静态应力、疲劳仿真;使用模拟仿真软件开展锻件塑性成形仿真,实现锻造过程优化。通过产品生命周期管理系统建立的知识库,有效的缩短产品的开发周期,提高产品设计质量。

系统协同方面

企业通过ERP系统实现基于产能约束的主生产计划自动生成,以及采购执行全流程追踪,并通过SRM采购平台,实现与供应商采购业务协同。应用PIMS系统实现计划管理、工艺下发、制造执行、物流运转、质量控制等生产制造执行的管控。通过数采平台实现锻造、机加工等设备的关键运行参数及状态的数据采集,实现设备OEE统计分析。通过EAM系统,实现设备保养、检修等闭环管理。通过PIMS系统的追溯平台,实现产品信息(材料、过程、成品)的批次追溯(齿轮),通过总成产线MES系统,实现差速器总成的单件级追溯。

运营协同方面

企业通过PLM、ERP、PIMS、OA、EAM、WMS、SRM、数采平台等信息系统集成实现工艺技术下达、生产计划下发、物料库存同步、设备异常报修、流程审批的跨业务协同。同时,企业应用FDL管理数据仓库,并通过决策分析平台开展财务、计划、生产、质量、设备、仓库、能源等多维的数据分析和共享。

江苏赫玛信息科技有限公司作为智能制造能力成熟度评估机构,自精锻科技启动CMMM三级评估申请工作后,将CMMM标准内容与企业各能力域实际情况充分审核,针对企业不足之处提出了改进建议。

通过本次评估,代表着精锻科技在乘用车精锻齿轮制造行业智能制造建设方面进入领跑赛道,也是对精锻科技多年来智能制造工作推进的最好肯定。精锻科技也将以此评估为契机,依托自身经验和优势持续推进智能制造建设,始终贯彻落实国家战略要求,以智能制造能力成熟度国家标准为指引,打造成为行业领先的数字化、智能化、绿色化智能制造标杆工厂。