最新资讯

LATEST NEWS

(以下排名不分先后)

01、东方电气集团东方汽轮机有限公司——数据驱动的重大装备智造新模式企业以科技创新、数字转型为驱动力,融合5G、大数据、工业互联网、人工智能、数字孪生等技术,实现汽轮机研产供销服全链条集成。搭建三维设计工艺一体化平台,实现设计、工艺和制造的高效协同。通过自主研发智慧产品平台,构建了256项机理模型、68套算法模型,实现产品智能远程运维,为机组高效运行保驾护航。通过建设叶片无人加工、绿色高效焊接、汽轮机总装等数字化车间,实现了基于AI视觉的智能产品在线检测和基于数字孪生、激光测量技术的虚拟装配以及柔性制造。通过智能制造建设,核心产品研发周期缩短30%,劳动生产效率提升60%,能源利用率提升20%。

02、海信视像科技股份有限公司——数智链接新型显示智能工厂

践行“引领以智能化为核心的先进制造”企业使命,结合AI+多源数据融合技术,构建产品缺陷检测通用化模型,实现生产过程100多个点位的智能检测、精准追溯和自优化,产品装配不良率降低32%。导入机器人“货到人”分拣模式,结合WCS货位热度管理和路径自适应优化,通过拉动系统实现物料高效出入库和物料及时配送,分拣及配送效率提升47%。通过与供方生产制程协同、质量前置,保障物料配送过程透明可视以及物料质量可控,利用智能排产模型实时优化产能排布,实现敏捷供应链管理和动态响应,生产交付及时率提升25%。

03、新特能源股份有限公司——追新逐绿的硅基材料智造工厂新特能源秉承“绿色、循环、协同、共生、共赢”的理念,立足硅基新材料全流程制造,按照“数据+平台+应用”模式,运用物联网、大数据、人工智能等技术对多晶硅生产关键工序进行全方位监控、物流平衡和工艺控制优化,推动新一代信息技术与绿色低碳产业的深度融合。通过5G机器人实现智能巡检,利用AI图像识别算法智能感知硅棒生长过程参数,基于优化控制模型实现不同工况下还原炉的低能耗运行和工艺参数的动态寻优。通过多年的智能制造的建设投入,实现高纯多晶硅产品电子一级品≥70%,人员用工降低30%。

04、四川时代新能源科技有限公司——动力电池工艺与质量的极限制造工厂

四川时代以智能传感、智能计算和智能协同为智能制造发展目标,基于研发云、制造云和售后云,实现动力电池从小批量投产、量产到客户使用的全生命周期极限制造。借助于数字孪生技术在产品研发与生产过程中的深度应用,通过数据驱动决策实现工艺动态优化,生产效率提升25%。依托万亿条锂电制程大数据资源,通过高效的数据处理和分析,实现1分钟内对百万数量产品进行追溯。在电芯生产过程引入AI和频谱技术,实现产品质量全生命周期智能检测和工艺优化,产品安全失效率实现从百万级到十亿级的显著下降,单位成本降低8%。

05、沈阳飞机工业(集团)有限公司——航空武器装备快速试制与高效柔性批产新模式沈飞以产品数字化、制造智能化、业务信息化及园区智慧化为智能制造发展主线,搭建了制造设计一体化协同平台,建设了数字化精益机加车间、智能脉动装配生产线;依托物联网云底座,打造了分层级数字孪生系统、质量精准追溯和中央管控平台,实现了基于有限资源能力的智能排产和计划优化;基于企业服务总线的系统集成,贯通从需求-计划-供应-生产-交付的全过程数据,实现全过程动态感知、实时分析和智能决策,形成支撑快速试制和高效柔性批产的航空制造新模式,产品研制周期缩短28.9%,设备综合利用率提高47.8%,运营成本下降40.1%。

06、小米集团北京昌数科技有限公司——全场景智能化手机制造工厂

小米手机智能工厂以实现“全场景数字化的制造智能化”为目标,装备自研率(除贴片机)达96.8%,信息化系统实现100%自研。通过IoT、5G、云计算、大数据和人工智能等先进技术的落地应用,具备“数据驱动、柔性敏捷、全局协同”的制造能力。基于“平台+模块”理念研发的“乐高式”柔性生产线,可实现贴片、板测、组装和整机测试工段的快速重构。通过构建装备机理模型和工艺数据模型,实现设备智能运维和工艺参数的智能闭环调优,产品不良率降低30%。通过高级排程的深度应用,实现生产计划的自组织和自优化。基于小米全球智慧供应链系统,打造供应链上下游开放与协同的新生态。

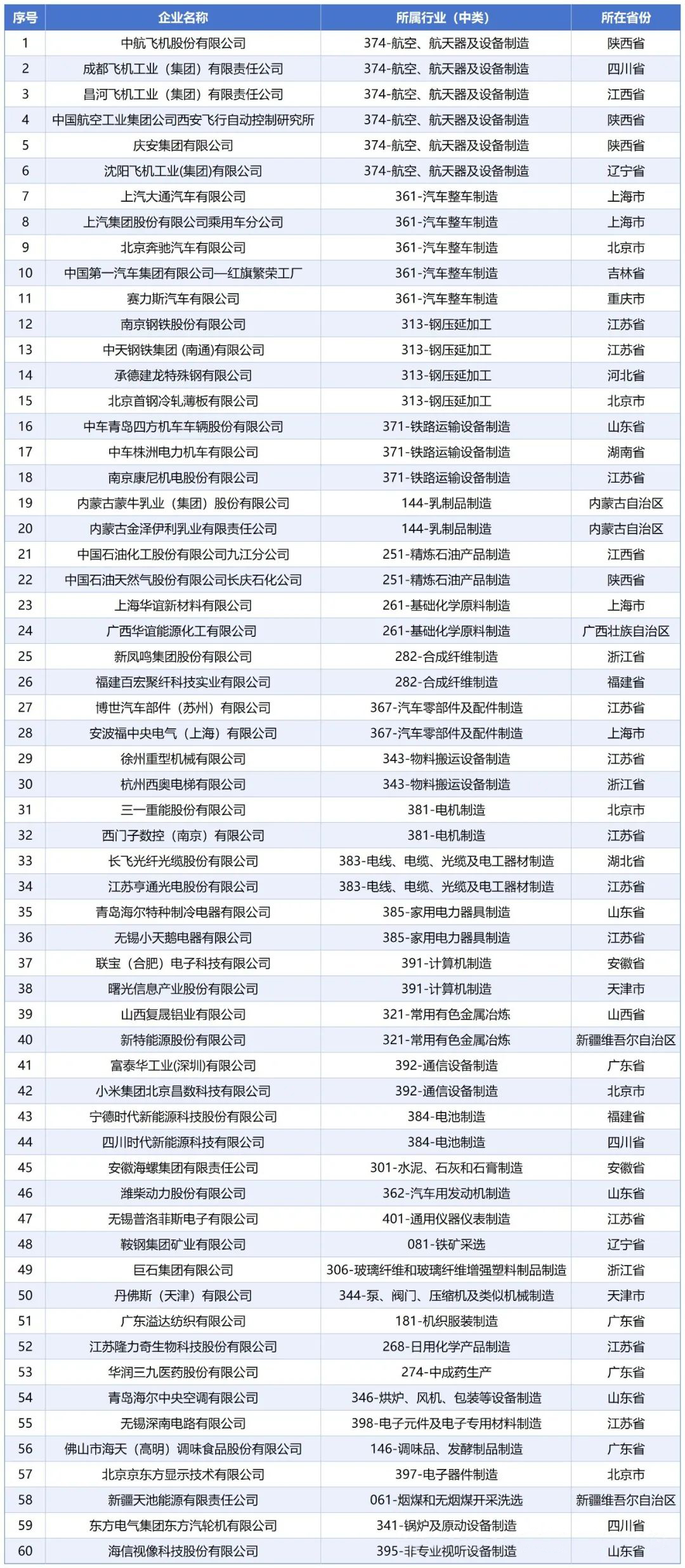

智能制造标杆企业名录

(按行业中类排序)